L’innovation technologique en résonance avec l’industrie

Découvrez l’histoire d’E-PIEZO

Fort de 5 ans d’expérience au CNRS, nous vous accompagnons dans la réalisation de vos besoins.

Que vous soyez un laboratoire de recherche ou une entreprise, nous vous aidons à rester compétitifs en accélérant vos procédés industriels et vos processus R&D matériaux.

Notre expertise en électronique appliquée à la réalisation et au suivi d’essais mécaniques accélérés nous donne un positionnement unique.

Ils nous font confiance

Exemple d’application, grâce à E-PIEZO, déterminez la résistance en fatigue de vos matériaux en quelques minutes seulement

Nous conduisons vos essais mécaniques de fatigue en un battement d’ailes grâce à notre machine de fatigue ultrasonique haute fréquence !

- Obtenez un premier résultat en quelques jours !

- Nous réalisons un screening de vos matériaux : comparaison simple et rapide de 4 nuances, 2 traitements thermiques ou 3 traitements de surfaces d’un matériau.

- La mise en place des échantillons ne génère pas de contrainte dans vos échantillons.

Conduisez vos essais en sous-traitant vos essais dans notre laboratoire.

Notre équipe d’expert est à votre écoute pour répondre à vos besoins.

Questions – Réponses autour des machines ultrasoniques

Utilisations des machines de fatigue ultrasoniques

Une machine de fatigue ultrasonique permet de tester tous les matériaux métalliques. Elle peut aussi s’adapter aux matériaux composites, céramiques et polymères.

Dans le cas des matériaux polymères, l’adaptabilité de notre machine doit être vérifiée au cas par cas. Contactez-nous pour plus d’informations.

Attention cependant, les échantillons à tester doivent être précisément dimensionnés pour être utilisés sur notre machine de fatigue. Voir l’article FAQ à ce propos.

Les ingénieurs E-PIEZO sont équipées d’un logiciel CAO et d’un logiciel de simulations thermomécaniques. Nous proposons ainsi un service de dimensionnement des éprouvettes de fatigue pour faciliter vos opérations. Nous pouvons également dimensionner toutes les pièces vibrantes constitutives des machines ultrasoniques. Notre expertise s’étend aux cas d’application des pièces vibrantes dans des environnement à très basses ou très haute températures ainsi qu’aux essais spécifiques : fatigue de contact, fatigue sous corrosion, etc.

Si vous souhaitez dimensionner des éléments vibrants, Contactez-nous !

Les dimensions des éprouvettes de fatigue ultrasonique sont influencées par divers facteurs tels que la fréquence d’essai, les propriétés mécaniques du matériau ainsi que les paramètres de l’essai.

Influence de la fréquence de la machine :

L’une des influences majeures sur la taille des éprouvettes réside dans la fréquence de la machine utilisée. Les échantillons dimensionnés pour vibrer à 40 kHz présentent en moyenne une taille deux fois plus faible que ceux dimensionnés pour vibrer à 20 kHz. Cette corrélation entre la fréquence et la taille ouvre de larges possibilités pour les chercheurs, offrant des options de test sur des échantillons de dimensions variables en fonction des besoins spécifiques des tests à réaliser.

Impact du matériau de l’échantillon :

Le matériau de l’éprouvette constitue un autre facteur déterminant dans la diversité dimensionnelle. Une éprouvette en alliage d’aluminium ne possèdera pas les mêmes dimensions qu’une éprouvette en matériau composite à fibres de carbone. Cette disparité reflète la différence entre les propriétés mécaniques de chaque matériau, nécessitant une approche adaptée pour conduire des essais de fatigue ultrasonique.

Formes variables pour des objectifs différents :

La diversité des formes d’échantillons ajoute une couche supplémentaire de complexité aux essais de fatigue ultrasonique. La sélection de la forme dépend étroitement des objectifs de l’essai. Les échantillons peuvent adopter des formes variées, qu’ils soient plats, cylindriques, prismatiques, ou même des formes plus spécifiques telles que Hourglass ou Dogbone. Le choix de la forme peut permettre de simuler des conditions réelles de chargement ou d’étudier des aspects spécifiques du comportement en fatigue des matériaux telle que la propagation de fissure, en choisissant une forme d’éprouvette pré-fissurée.

La gamme de contrainte applicable à un matériau en fatigue dépend du moyen d’essai employé. A l’aide d’une machine de fatigue ultrasonique, il est possible d’appliquer des niveaux de contrainte alternée pouvant atteindre 1000 MPa. Ce niveau de contrainte est atteignable en optimisant à la fois la forme des éprouvettes et les conditions d’essai.

Dimensionnement : Un levier sur le niveau de contrainte

La clé de la variation du niveau de contrainte appliqué réside dans le dimensionnement des éprouvettes. La taille et la forme des échantillons deviennent des leviers essentiels pour ajuster les contraintes appliquées par nos machines de fatigue. Cette adaptabilité offre aux utilisateurs la possibilité d’ajuster les conditions expérimentales en fonction des propriétés spécifiques qu’ils cherchent à étudier, que ce soit pour des métaux robustes ou des polymères flexibles. Par exemple, pour des matériaux métalliques en alliage d’acier ou de titane par exemple, en optimisant consciencieusement la forme et les dimensions des éprouvettes, des niveaux de contrainte de l’ordre de plus de 1000 MPa sont applicables dans le centre de l’échantillon. Pour encore accroitre les niveaux de contraintes atteignables, la puissance de la machine de fatigue peut être augmentée.

Applications aux polymères

Pour les matériaux polymères, la donne change radicalement. Nos machines de fatigue peuvent appliquer des niveaux de chargements beaucoup plus modestes, de l’ordre de quelques MPa, pour solliciter ces matériaux. Pour cela, il est possible d’optimiser les dimensions des échantillons mais également de réduire la puissance électrique fournit à la machine de fatigue qui transmet donc à l’éprouvette, une amplitude de vibration réduite.

La flexibilité dans les niveaux de contrainte permet aux chercheurs d’explorer les propriétés en fatigue de matériaux très divers. Cela ouvre la voie à des applications diverses, allant de l’industrie des plastiques aux domaines biomédicaux.

Notre machine de fatigue permet d’appliquer un chargement de fatigue à tout type d’éprouvette étant correctement dimensionnée. Cela inclut non seulement les éprouvettes homogènes mais également les structures composées de plusieurs pièces assemblées.

Caractérisation de la résistance d’un matériau

Communément, une machine de fatigue permet d’étudier les propriétés de résistance d’un matériau donné en réalisant un test sur une éprouvette homogène faite à partir de ce matériau. Dans ce cas de figure, les essais sont simples et le dimensionnement des éprouvettes l’est tout autant.

Polyvalence dans l’assemblage des éprouvettes

La polyvalence d’une machine de fatigue se manifeste pleinement lorsqu’il s’agit d’éprouvettes assemblées. Ces dernières sont généralement constituées à partir de plusieurs pièces mécaniques qui peuvent également être faites de matériaux différents.

Un enjeu des problématiques de fatigue actuelle est de pouvoir directement tester la résistance en fatigue de pièces mécaniques ou même d’assemblages qui sont prêt à être utilisés. En effet, solliciter en fatigue des pièces mécaniques de forme complexe ou qui sont assemblées permet d’étudier spécifiquement le comportement d’un assemblage ou d’une liaison, au delà du comportement du matériau constitutif des pièces.

L’assemblage peut se faire par des techniques variées, permettant ainsi de reproduire des conditions de contrainte similaires à celles rencontrées dans des applications réelles. Les méthodes couramment utilisées pour l’assemblage des échantillons incluent la visserie, qui permet une fixation solide et réversible, le soudage qui offre une liaison permanente, le brasage qui permet l’assemblage de matériaux très différents entre eux, et enfin, le collage qui offre une flexibilité dans l’assemblage de matériaux de tout type.

Évaluation de la résistance des matériaux assemblés

La capacité d’une machine de fatigue à évaluer la résistance des matériaux assemblés est cruciale pour de nombreuses industries, notamment l’aérospatiale, l’automobile et la construction. Ces machines permettent de simuler les contraintes dynamiques auxquelles les matériaux peuvent être soumis au cours de leur utilisation, identifiant ainsi les points faibles potentiels dans les assemblages.

En outre, la possibilité d’évaluer des échantillons composés de matériaux différents offre une compréhension approfondie de la manière dont ces matériaux interagissent en termes de fatigue, aidant ainsi les ingénieurs à concevoir des structures plus robustes et durables.

Sur une machine de fatigue ultrasonique E-PIEZO, les essais à haute température sont disponibles en option. Les températures maximum atteignables et le type de contrôle du chauffage des éprouvettes (pendant les essais) sont définis pour répondre à vos besoins.

Essais de fatigue à très haute température

Les essais de fatigue à haute température sont devenus cruciaux dans des domaines tels que l’aérospatial, l’énergie, et la recherche sur les matériaux avancés. Ces tests simulent des conditions extrêmes auxquelles les composants peuvent être exposés dans des applications réelles, comme les moteurs d’aéronefs, les turbines, ou encore les réacteurs nucléaires. La capacité à évaluer la résistance des matériaux à des températures élevées permet une conception plus précise et une compréhension approfondie de la durabilité des matériaux dans des environnements extrêmes.

Le dispositif de chauffage par induction

Le dispositif développé pour réaliser des essais à haute température sur notre machine de fatigue intègre un système asservi de chauffage des éprouvettes par induction. Ce procédé présente l’avantage d’assurer un chauffage rapide, assurant une distribution homogène de la chaleur dans la zone utile chauffée. Cette technique offre également une grande précision dans le contrôle de la température, permettant des tests reproductibles et fiables. Un système asservi en boucle fermée permet de réguler la température souhaitée pour l’éprouvette.

Lorsqu’on parle de haute température, le système de chauffage par induction permet d’atteindre des températures pouvant aller jusqu’à 1200°C. Il est important de noter que la conception de notre machine de fatigue est adaptée pour tester une éprouvette chauffée à très haute température.

Disponibilités et délais

Bien que ce dispositif soit disponible à la vente, il est essentiel de noter qu’il nécessite un délai de réalisation de plusieurs mois.

La complexité de sa conception et la nécessité de garantir une fiabilité optimale demandent un processus méticuleux de fabrication et de tests. Cependant, les avantages offerts par ce système de chauffage par induction à haute température en font un investissement judicieux pour les laboratoires de recherche et les industries qui souhaitent être en capacité de tester leurs matériaux dans des conditions extrêmes, représentatives des conditions d’utilisation réelles de leurs pièces.

Un essai à rapport de charge différent de R=-1 est possible en intégrant notre machine de fatigue E-PIEZO sur une machine d’essais universelle. Les pièces qui constituent la machine de fatigue ultrasonique doivent être légèrement modifiées pour s’adapter sur le bâti d’une machine d’essais universelle.

Vers des rapports de charge variables

Traditionnellement, une machine de fatigue ultrasonique fonctionne à un rapport de charge fixé à R=-1, représentant des cycles purement alternatifs entre traction et compression. Cependant, les conditions réelles impliquent souvent un chargement variable, nécessitant une approche plus nuancée dans les essais mécaniques.

L’intégration de notre machine sur une machine de traction/compression universelle ouvre la voie à des essais de fatigue avec des rapports de charges variables. Cette capacité permet d’appliquer un chargement de fatigue à une éprouvette tout en la soumettant à un chargement de traction ou de compression maintenu. Ainsi, des rapports de charge compris entre -1 et 0.5 peuvent être atteints, permettant une évaluation plus réaliste des performances des matériaux dans des situations complexes.

Machine ultrasonique à rapport de charge variable

En plus de l’intégration sur une machine universelle, une machine de fatigue ultrasoniques à rapport de charge variable est également disponible en option. Ce type de machine offre une autre dimension à la flexibilité des essais de fatigue, permettant une adaptation encore plus précise aux conditions rencontrées dans diverses applications industrielles. Il est par exemple possible de conduire un essai de fatigue en appliquant plusieurs rapports de charge pendant le même essai, sous la forme de séquence alternée ou successives.

Disponibilités et délais

Bien que ce dispositif soit disponible à la vente, il est essentiel de noter qu’il nécessite un délai de réalisation de plusieurs mois.

La complexité de sa conception et la nécessité de garantir une fiabilité optimale demandent un processus méticuleux de fabrication et de tests. Cependant, les avantages offerts par la machine de fatigue ultrasonique à rapport de charge variable en font un investissement intéressant pour être en capacité de tester les matériaux dans des conditions représentatives des conditions d’utilisation réelles.

Une machine de fatigue multiaxiale n’existe pas avec la technologie ultrasonique. Parmi les projets de développements futurs de E-PIEZO, une machine de fatigue ultrasonique purement biaxiale est sérieusement envisagée. Il s’agira de développer un dispositif expérimental qui permette d’appliquer un chargement à une éprouvette simultanément dans deux directions.

Une machine de fatigue E-PIEZO est programmable. Elle est fournie avec un logiciel de notre conception qui permet de lancer des essais simples ou plus complexes.

A titre d’exemple, il est possible de réaliser :

– des essais continus, en choisissant le niveau de chargement, la durée (en temps ou en nombre de cycles), etc.

– des séquences de charge et de pause, incluant une programmation du niveau de chargement et de la durée de chaque séquence de charge ainsi que d’éventuelles évolution des paramètres d’essais d’une charge à l’autre.

Contrairement à une machine de fatigue ultrasonique standard, un machine E-PIEZO peut fonctionner à partir d’une consigne externe.

Il est en effet imaginable de conduire des essais de fatigue dans des conditions particulières.

On peut imposer la fréquence de fonctionnement de la machine de fatigue à partir d’une source externe (sous la forme d’un signal électrique) ou même conduire des essais dont le niveau de chargement est asservi par un signal électrique externe. Ce dit signal peut correspondre au signal retour d’un capteur qui suit l’évolution de la fissuration de l’éprouvette testée par exemple.

Cet ensemble de paramétrages de tests renforce le champs des possibles en terme de typologie d’essais que peuvent employer les chercheurs et ingénieurs pour appliquer des chargements qui sont toujours plus proches des conditions réelles d’utilisation des matériaux dans l’industrie.

La puissance maximale d’une machine de fatigue ultrasonique est fixe. Elle dépend à la fois du générateur électrique et du convertisseur piézoélectrique qui produit la vibration. En modulant la puissance électrique transmise au convertisseur piézoélectrique, l’amplitude de chargement peut être modifiée. Un autre levier sur lequel agir pour accéder à différents niveaux de sollicitation mécanique, serait d’adapter la géométrie des éprouvettes et des pièces d’amplification de la vibration.

Compte-tenu de ces possibilités, nos machines peuvent fournir une amplitude de chargement allant de quelques MPa à plus de 1000MPa.

Ces conditions permettent aux ingénieurs de moduler le niveau de chargement de leurs essais de fatigue afin de reproduire les conditions réelles qui sont appliquées aux pièces mécaniques industrielles. Ce type d’essai est particulièrement adapté aux pièces aéronautiques qui subissent des niveaux et types de chargements extrêmes.

Les essais de suivi de propagation de fissure sont réalisables à l’aide de toute machine de fatigue E-PIEZO. Ces essais peuvent être réalisés sur des éprouvettes pré-fissurées. Réaliser ces essais avec une machine de fatigue ultrasonique permet de construire une loi de Paris en quelques minutes seulement. Ainsi, cela permet aux industriels des domaines de la production d’énergie ou des transports de tester les propriétés de nombreux matériaux en moins de temps. De fait, ils peuvent identifier les meilleurs matériaux pour leurs applications et assurer la sécurité de leurs infrastructures.

Deux méthodes de suivi de propagation de fissure sont disponibles :

– une méthode électrique, appelée DCPD (Direct Current Potential Drop) pour mesurer la taille d’une fissure en continu ;

– une méthode mécano-optique, appelée détection de non-linéarité, qui mesure la vitesse de déplacement de l’extrémité de l’éprouvette en vibration. Cette méthode est encore en développement mais permet un suivi de la taille d’une fissure ainsi que le suivi du niveau de plasticité dans l’échantillon testé.

Fonctionnement des machines de fatigue ultrasoniques

Une machine de fatigue ultrasonique permet de réaliser des essais de fatigue très rapidement en mettant en vibration un échantillon de matière.

Ce type de machine de fatigue joue un rôle essentiel dans le domaine de la recherche et du développement, offrant des possibilités innovantes pour tester la résistance des matériaux à des échelles de temps exceptionnellement courtes. Composées de trois éléments clés, ces machines incarnent une synergie sophistiquée qui permet des déplacements alternatifs de quelques microns d’amplitude, qui suffisent à solliciter les matériaux métalliques les plus résistants.

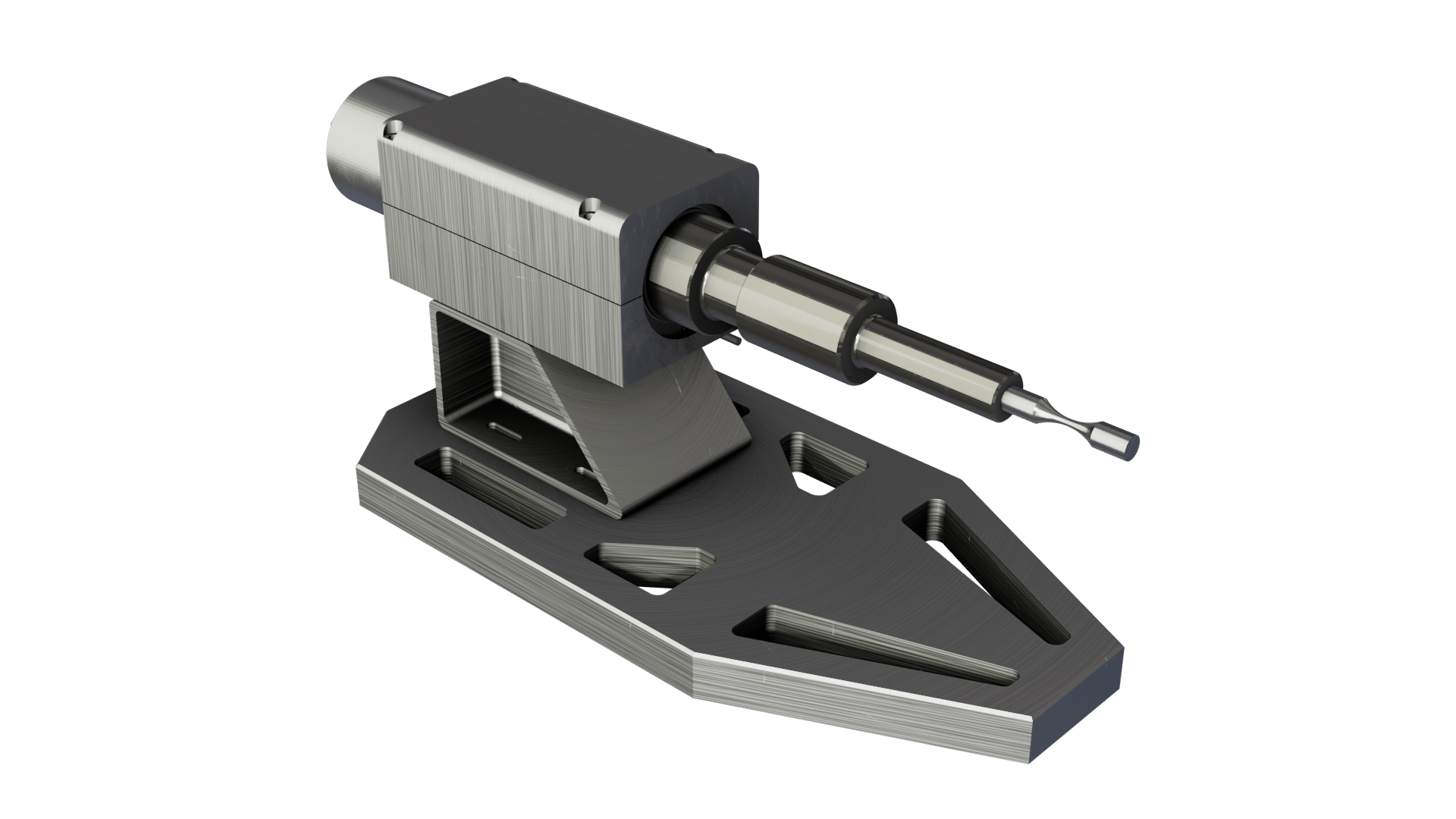

Les trois pilier de la machine de fatigue ultrasonique :

Générateur d’alimentation (1) : Le cœur de la machine de fatigue ultrasonique réside dans son générateur d’alimentation. Ce composant fournit un signal électrique alternatif pour alimenter le reste du système. Il est le maître orchestrateur de la performance à venir.

Convertisseur piézoélectrique (2) : Le générateur transmet son signal électrique au convertisseur piézoélectrique, une pièce fondamentale qui transforme cette énergie en une déformation alternée. Cette transformation est la clé du mouvement qui sera amplifié ultérieurement.

Ensemble de pièces mécaniques vibrantes (3) : Fixé à l’une des extrémités du convertisseur, cet ensemble de pièces mécaniques joue un rôle crucial dans l’amplification du mouvement. Il accentue la déformation alternée produite par le convertisseur.

Le résultat de la symbiose électronique-mécanique est un déplacement alternatif d’une amplitude de quelques microns au niveau de l’extrémité de la machine de fatigue. Ce déplacement, à haute fréquence, se manifeste sous la forme d’une vibration ultrasonique. Cette vibration est ensuite transmise à un échantillon, permettant ainsi le chargement en fatigue du matériau.

La clé de la mise en vibration : dimensionnement de l’échantillon

Cependant, la mise en vibration n’est pas une tâche triviale. Elle n’est possible que lorsque l’échantillon est dimensionné de manière précise. Le premier mode propre longitudinal de l’échantillon doit correspondre à la fréquence de fonctionnement de la machine. C’est une condition essentielle pour garantir une transmission efficace de l’énergie et des vibrations. Pour assurer cette correspondance, il est nécessaire de conduire le dimensionnement des pièces vibrantes et des échantillons, une expertise que nous possédons chez E-PIEZO.

Une machine de fatigue ultrasonique fonctionne dans une plage allant de 20kHz à 100kHz. E-PIEZO propose une machine de fatigue dont la fréquence de fonctionnement peut-être 20 kHz ou 40 kHz.

La puissance des hautes fréquences :

L’une des caractéristiques clés d’une machine de fatigue ultrasonique est sa capacité à opérer à des fréquences très élevées de plusieurs dizaines de milliers de hertz. Le plus fréquemment, ces machines fonctionnent à des fréquences de 20kHz et 40kHz. La fréquence élevée d’une machine de fatigue ultrasonique permet de tester rapidement le comportement des matériaux aux très grandes durées de vies. On peut par exemple appliquer 10 millions de cycles à un échantillon en seulement 8 minutes.

Il est bien connu que plus la fréquence est élevée, plus les échantillons sollicités peuvent être réduits en taille. Cette propriété permet aux chercheurs et aux ingénieurs de conduire des tests sur des échantillons extrêmement petits, avec des dimensions inférieures à 10 mm.

La machine de fatigue ultrasonique d’E-PIEZO ouvre la voie à des perspectives prometteuses, telles que la réalisation de tests in-situ dans un microscope électronique à balayage (MEB). Ce type d’essais permet d’analyser finement le comportement des matériaux sur des échantillons à échelle réduite, et pendant qu’il sont sollicités en fatigue.

Applications avancées :

Une machine de fatigue ultrasonique n’est pas seulement limitée aux tests de laboratoire standard. Elle trouve des applications dans la recherche et développement de nombreuses industries, notamment dans le domaine des transports et de la production d’énergie. Les ingénieurs et les chercheurs peuvent bénéficier de la capacité de nos machines à soumettre des matériaux à des contraintes répétées à des fréquences élevées, simulant ainsi des conditions de chargement plus proches des conditions réelles d’utilisation des pièces mécaniques.

Le choix de la fréquence d’une machine de fatigue dépend du cas d’application. Une machine de fatigue de 40 kHz présente des caractéristiques différentes et ne peut pas réaliser exactement les mêmes essais qu’une machine de fatigue fonctionnant à 20 kHz.

Choisir la bonne fréquence :

Le choix de la fréquence d’une machine de fatigue est une décision cruciale qui dépend des caractéristiques de l’échantillon et des exigences spécifiques de l’application. En comprenant les avantages associés à chaque fréquence, les chercheurs et les ingénieurs peuvent optimiser leurs essais pour obtenir des résultats précis en réalisant moins d’essais.

Exemple de cas d’utilisation de nos machines :

Pour charger cycliquement des matériaux dont les échantillons sont plutôt massifs, il est recommandé d’utiliser une machine de fatigue de 20 kHz. Cette fréquence permet de générer une puissance suffisante pour solliciter efficacement les matériaux plutôt volumineux, comme des éprouvettes métalliques de plus de 60mm de long par exemple.

Les machines fonctionnant à 20 kHz sont souvent préférées pour tester les matériaux composites et polymères, puisque l’échauffement dû à la vitesse de sollicitation est réduit par rapport aux machines plus rapides.

Une machine de fatigue fonctionnant à 40 kHz sont privilégiées lorsque l’on souhaite accélérer davantage les essais ou lorsque l’on souhaite tester des échantillons de petite taille (moins de 40mm de long). Elles sont également plus souvent utilisées pour conduire des essais in-situ dans des conditions spécifiques. Elles peuvent être employées notamment pour réaliser des essais de fatigue dans une enceinte sous-vide ou dans un four.

L’encombrement dépend de la fréquence de la machine de fatigue. Plus la fréquence est élevée, moins la machine prend de place.

L’une des caractéristiques distinctives des machines E-PIEZO est leur capacité à fonctionner à des fréquences variées. Un point crucial à noter est que l’encombrement de ces machines est inversement proportionnel à leur fréquence. En d’autres termes, plus la fréquence est élevée, plus la machine devient compacte. Cela ouvre la voie à des solutions plus flexibles et adaptables pour diverses applications industrielles.

Exemples concrets de volume d’une machine de fatigue :

Prenons l’exemple d’une machine fonctionnant à 20 kHz. Malgré une fréquence relativement basse, le système complet tient dans un volume remarquablement restreint, mesurant environ 800 mm * 400 mm * 400 mm. En revanche, une machine opérant à une fréquence plus élevée de 40 kHz affiche des dimensions encore plus compactes, se limitant à environ 400 mm * 300 mm * 150 mm. Cette différence significative illustre clairement la corrélation entre la fréquence et la compacité de ces machines.

Avantage de la compacité :

La compacité des machines E-PIEZO offre des avantages substantiels dans le monde industriel. Les entreprises peuvent optimiser l’utilisation de leur espace de travail, réduire les coûts liés à l’espace, et intégrer ces machines plus facilement dans des environnements restreints. De plus, la facilité de transport et d’installation rend ces équipements attractifs pour divers secteurs, de la fabrication à la recherche et au développement.

Les machines E-PIEZO, avec leur combinaison de haute fréquence et de compacité, ouvrent de nouvelles perspectives dans un large éventail d’applications. De la fabrication de composants électroniques à la recherche biomédicale, ces machines offrent une polyvalence exceptionnelle, adaptée à des secteurs aussi variés que pointus.

Avec une machine de fatigue E-PIEZO, il est possible d’atteindre 1 milliard de cycles en moins de 14 heures seulement.

Derrière les chiffres : comprendre la rapidité de nos appareils

L’une des caractéristiques remarquables de la machine de fatigue ultrasonique réside dans sa capacité à explorer le domaine des très grandes durées de vie des matériaux de manière exceptionnellement rapide. En moyenne, les chercheurs constatent une différence de rapidité d’un facteur 150 par rapport aux machines d’essais conventionnelles. Cette avancée offre une perspective prometteuse pour l’industrie des matériaux, réduisant considérablement le temps nécessaire pour évaluer leur résistance.

Pour caractériser un matériau en fatigue avec les méthodes classiques (courbes de Whöler, diagramme de Goodman, loi de Paris, …), le processus d’essai passe d’une durée de plusieurs semaines avec une machine de fatigue conventionnelle à seulement quelques jours avec une machine de fatigue ultrasonique.

Applications de nos machines :

Les applications de cette innovation s’étendent à de nombreux secteurs, de l’aérospatiale à l’industrie automobile, où la durabilité des matériaux est cruciale. La machine de fatigue ultrasonique promet d’accélérer le développement de matériaux plus résistants, plus légers et plus durables, contribuant ainsi à l’avancement de la technologie et à la création de produits plus fiables.

En outre, la machine de fatigue ultrasonique offre un avantage significatif aux chercheurs et aux ingénieurs en réduisant le temps nécessaire à la mise sur le marché de nouveaux produits. La rapidité des essais permet de prendre des décisions éclairées plus rapidement, accélérant ainsi le processus de développement et de perfectionnement des matériaux.

Spécificités de la technologie ultrasonique

Une machine de fatigue ultrasonique déforme rapidement les échantillons. Un effet de fréquence se produit : l’échauffement du matériau testé. La compréhension du comportement des matériaux sous diverses sollicitations est cruciale dans de nombreuses applications industrielles, c’est pourquoi l’investigation de l’effet de fréquence est nécessaire.

Auto-échauffement et évolution du matériau

Lorsqu’un matériau est soumis à une sollicitation en fatigue à une fréquence de 20kHz, l’auto-échauffement devient un phénomène notable. Ce processus peut altérer l’état du matériau, le rendant plus ou moins sensible à la sollicitation de fatigue appliquée. Cette observation soulève des questions cruciales sur la stabilité des matériaux et met en évidence la nécessité de comprendre les mécanismes sous-jacents à cet auto-échauffement.

Influence de la vitesse de déformation sur la durée de vie d’un matériau

Un autre défi majeur réside dans la compréhension de la relation complexe entre la vitesse de déformation d’un matériau et sa durée de vie. À 20kHz, la déformation rapide de la matière peut influencer la résistance et la durabilité d’un matériau.

Il devient impératif de déterminer comment la vitesse de déformation affecte la performance mécanique à long terme. Pour cela, il est à l’heure actuelle nécessaire de tester chaque matériau. Pour certains matériau, aucun effet n’est observé, et les mécanismes d’endommagement sont identiques entre un essais conduit à haute fréquence par rapport à un essai réalisé à basse fréquence.

Recommandations pour étudier l’effet de fréquence et de l’auto-échauffement

Pour aborder ces défis scientifiques, il est conseillé de réaliser des essais mécaniques à basse et haute fréquence. Cette approche expérimentale permettra de déterminer comment la fréquence influence la réponse du matériau à la fatigue et d’évaluer l’impact de l’auto-échauffement sur sa stabilité. L’analyse approfondie des résultats de ces essais aidera à formuler des recommandations spécifiques pour l’utilisation des matériaux dans des conditions de sollicitation à haute fréquence. Dans un futur proche, une norme pourra être envisagée pour encadrer ce type d’essais à très haute fréquence.

Contactez-nous pour plus de précision sur les effets de fréquence de vos matériaux..

Pour éviter que l’auto-échauffement produit par les vibrations ultrasoniques soit trop important, plusieurs méthodes peuvent être employées.

Par exemple, il est possible de refroidir les échantillons testés par un système de flux d’air pulsé pour maintenir la température des échantillons à un niveau qui n’influence par les résultats des essais de fatigue.

En suivant le même objectif, on peut conduire des essais en mode ‘pulse-pause’, c’est-à-dire en chargeant les échantillons pendant de courts intervalles. Cela permet de ne tester un matériau sujet à l’auto-échauffement sans que l’effet ne soit néfaste pour l’essai de fatigue.

Il est intéressant de noter que l’auto-échauffement n’a par exemple aucun effet lors des essais de fatigue ultrasonique réalisés à très haute température.

Réglementations

Actuellement, aucune norme ne régie l’utilisation des machines de fatigue ultrasoniques. Cela dit, depuis septembre 2025, E-PIEZO mène des travaux de normalisation avec l’UNM pour faciliter l’adoption de ces machines dans l’industrie.

Ces machines sont, à l’heure actuelle, destinées à être utilisées dans des centres R&D ou à des fins de recherche scientifique. Cela nous permet de les utiliser dans un grand nombre de configurations différentes et de les adapter à façon :

Contactez-nous pour adapter leur usage à vos besoins !

Notez cependant que toutes nos machines respectent les normes de sécurité en vigueur concernant l’utilisation de machines d’essais ainsi que les normes CE.